新能源汽车“Dyno-HiL台架在环”仿真测试系统 加速电机及控制系统研发的利器

在新能源汽车技术飞速发展的浪潮中,电机及其控制系统作为核心“三电”部件,其性能、可靠性与安全性直接决定了整车的竞争力。传统的测试方法,如单一部件台架测试或实车路试,往往存在成本高、周期长、极端工况难复现、安全风险大等局限。为此,集成了测功机(Dynamometer, Dyno)与硬件在环(Hardware-in-the-Loop, HiL)技术的“Dyno-HiL台架在环”仿真测试系统应运而生,正成为驱动电机及其控制系统高效研发与深度验证的强大引擎。

一、 系统构成与工作原理

“Dyno-HiL台架在环”系统是一个高度集成的半实物仿真平台。其核心是将真实的被测对象——驱动电机及其控制器(MCU)——置于一个由高精度测功机模拟的复杂虚拟运行环境中。

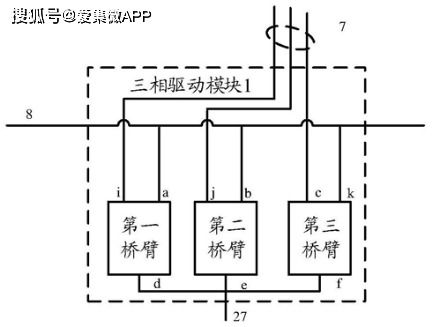

- 物理层(台架部分):主要包括高动态响应测功机(作为负载电机或对拖电机)、电池模拟器、冷却系统、数据采集系统等。测功机精确模拟车辆在实际道路上的各种负载特性(如不同坡度、风阻、轮胎滚动阻力等)和瞬态工况。

- 虚拟层(HiL仿真部分):包含实时仿真机、车辆动力学模型、路况模型、驾驶员模型、电池模型、其他车载网络(如CAN)仿真等。这些模型在实时仿真机中高速运行,计算车辆的整体状态,并将扭矩、转速等指令发送给测功机,同时接收来自真实控制器的反馈,形成闭环。

- 被测对象:真实的电机和电机控制器作为“硬件在环”的核心,它们接收来自虚拟层(经HiL系统处理)的控制指令(如油门/刹车信号),并驱动真实的电机旋转。电机的实际输出(扭矩、转速)又被测功机测量并反馈给虚拟模型,从而影响虚拟车辆的运行状态。

二、 在电机及控制系统研发中的关键应用

该系统为研发全周期提供了无与伦比的测试深度和广度。

- 性能标定与优化:可在实验室安全、可重复地测试电机系统在极限条件下的性能边界,如峰值扭矩/功率输出、最高转速、过载能力、效率MAP图绘制等。工程师能快速优化控制策略(如矢量控制、弱磁控制),以追求更高的系统效率与动态响应。

- 功能与可靠性验证:模拟各种严苛工况,如频繁启停、急加速/减速、长距离爬坡、高速巡航、高低温环境等,持续测试电机和控制器的功能稳定性、热管理性能及疲劳寿命。可提前暴露潜在的设计缺陷。

- 故障诊断与安全测试:这是其无可替代的优势。系统可以安全地注入各种故障信号,如传感器信号异常、电源波动、通讯中断、电机过温、过流、短路等,验证控制器故障诊断算法的准确性和故障应对策略(如跛行回家功能)的有效性,极大提升了产品的功能安全(ISO 26262)等级。

- 虚拟整车集成测试:在电机控制器软硬件开发早期,即可将其接入系统,在高度仿真的整车环境下验证其与虚拟的电池管理系统(BMS)、整车控制器(VCU)及其他部件的交互逻辑与网络通信,大幅缩短系统联调时间。

- 对标分析与回归测试:可精确复现竞品车辆的驾驶循环或特定工况,进行客观的性能对标。任何控制策略或软件版本的更新,都可以在标准化的虚拟场景中进行快速回归测试,确保新版本不会引入衰退。

三、 带来的核心价值

“Dyno-HiL台架在环”系统将复杂的实车道路测试“搬入”可控的实验室,实现了:

- 降本增效:减少了对大量原型车和漫长路试的依赖,缩短研发周期达30%-50%。

- 深度测试:实现极限、危险、破坏性工况的“无损”测试,获得更全面的数据。

- 安全保障:在物理台架上进行故障测试,杜绝了实车测试可能带来的安全风险。

- 数据驱动:所有测试过程参数可全程高精度记录与回放,为优化设计提供海量数据支撑。

随着新能源汽车向更高性能、更长续航、更智能网联的方向演进,电机及其控制系统的复杂性日益增加。“Dyno-HiL台架在环”仿真测试系统,通过虚实结合的方式,构建了一座连接部件设计与整车性能的桥梁。它不仅是确保产品可靠性与安全性的“试金石”,更是加速技术创新、实现快速迭代的“催化剂”,已成为领先车企与零部件供应商在激烈竞争中保持核心研发能力的标准配置和关键基础设施。

如若转载,请注明出处:http://www.sfsh-skf.com/product/35.html

更新时间:2025-12-12 10:17:20