电磁阀总成、电磁阀底座与电机及其控制系统的一体化研发策略

在现代工业自动化、汽车工程、高端装备制造及流体控制等核心领域,电磁阀总成、电磁阀底座以及电机及其控制系统的研发,是决定设备性能、可靠性与智能化水平的关键环节。这三者并非孤立单元,而是紧密关联、协同作用的有机整体。其一体化研发策略,正成为提升系统综合效能、实现精准控制与节能高效的核心路径。

一、 核心组件解析与研发聚焦点

- 电磁阀总成:作为流体通断与方向控制的执行终端,其研发重点在于高响应速度、长寿命、低功耗以及优异的密封性能。材料科学(如耐腐蚀、耐磨损的阀芯与阀体材料)、精密加工工艺(确保配合公差)、电磁线圈的优化设计(提升电磁效率与散热)是技术攻关的核心。研发需模拟复杂工况,确保其在压力冲击、温度变化及介质兼容性下的稳定表现。

- 电磁阀底座:常被忽视却至关重要,它是总成的安装基础与流体通道的集成交汇点。研发需注重其结构刚性、流道设计的流体动力学优化(减少压力损失、避免气穴现象)、密封接口的标准化与可靠性,以及良好的散热和抗振性能。模块化、集成化的底座设计,能简化系统布局,便于维护,并提升整个阀组的紧凑性与可靠性。

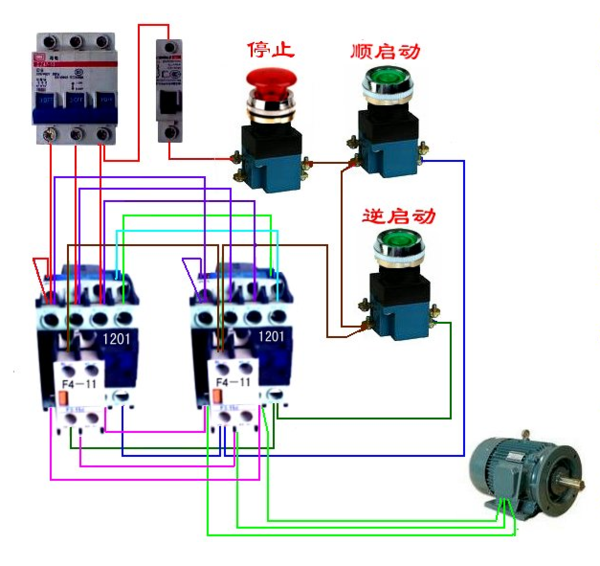

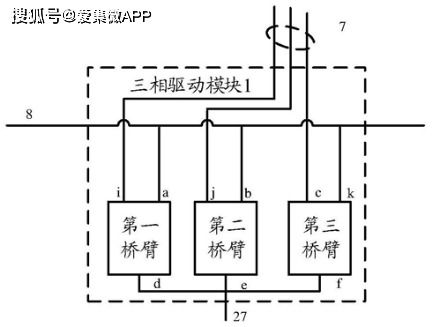

- 电机及其控制系统:作为驱动源或与电磁阀协同工作的动力单元,其研发向高效率、高功率密度、低噪音、高精度控制方向发展。涉及永磁材料、定转子优化设计、先进驱动拓扑(如SiC/GaN器件应用)等硬件层面,以及核心控制算法(如FOC矢量控制、无位置传感器技术)软件层面。控制系统的智能化,如自适应调节、故障诊断与预测性维护功能,是实现系统智慧化的关键。

二、 一体化协同研发策略

真正的技术突破和性能跃升,源于将三者视为一个系统进行协同研发:

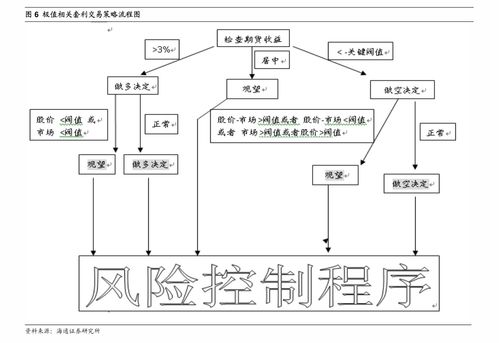

- 电-磁-机-液耦合设计:在研发初期,即需综合考虑电机驱动特性、电磁阀的响应动态与流体负载之间的相互作用。例如,控制系统的驱动电流波形与时序,需与电磁阀的吸合/释放特性精准匹配,以实现快速、柔和且节能的启闭动作,减少水锤效应或机械冲击。

- 集成化与模块化:研发方向之一是打造高度集成的“智能驱动模块”,将电机驱动器、电磁阀驱动电路、甚至微型控制器和传感器集成于电磁阀底座或邻近单元。这能大幅缩短布线、减少干扰、提高响应速度,并实现本地化的实时控制与诊断。

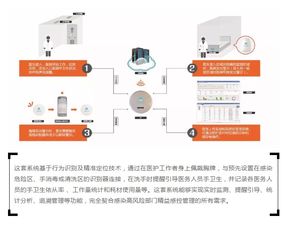

- 统一通信与控制平台:建立基于总线(如CAN、CAN FD、EtherCAT)或工业物联网协议的标准化通信接口。使电机控制系统能与上层PLC或云端进行数据交换,同时对分散的电磁阀总成进行集群式精确控制与状态监控,实现诸如多阀顺序动作、压力流量协同调节等复杂工艺。

- 仿真驱动研发:广泛应用多物理场仿真工具(如电磁场、结构力学、流体动力学、控制系统仿真),在虚拟环境中对“电机-控制-电磁阀-流体网络”整个系统进行建模与优化。这能在实物样机制造前预测性能、识别潜在问题,大幅缩短研发周期,降低试错成本。

三、 未来发展趋势

研发前沿正朝向 “精准化、智能化、网络化、绿色化” 深度演进:

- 精准与智能:通过嵌入高精度传感器(如位置、压力、温度),结合先进控制算法(如模糊控制、神经网络),实现系统自适应与最优化运行,满足精密加工、实验设备等高端需求。

- 网络化集成:作为工业4.0和物联网的节点,具备远程配置、软件更新、数据上传和协同运算能力。

- 绿色节能:研发低功耗电磁阀(如脉冲式、自保持式)、超高效率电机及再生能源回馈技术,符合全球能效标准。

###

电磁阀总成、底座与电机控制系统的研发,已从单一的部件性能提升,转向跨学科、多物理场集成的系统级创新。唯有坚持一体化协同研发理念,深度融合机械、电磁、电子、流体、软件与材料技术,才能打造出响应迅捷、控制精准、运行可靠且智慧互联的新一代流体动力与运动控制核心单元,为高端制造业的转型升级注入强劲动力。

如若转载,请注明出处:http://www.sfsh-skf.com/product/42.html

更新时间:2025-12-12 10:23:11